Возможно, вскоре вы сможете воспользоваться этим процессом для собственного автомобиля.

Около 25 лет назад Форд взял нескольких из нас в свой исследовательский центр и показал нам стереолитографию. Это был очень дорогой и сложный процесс, в котором использовался лазерный свет для очень точного определения формы в луже смолы. Когда специальный полимер подавался на свет, он затвердевал и немного втягивался маленьким столиком, погруженным в жидкость. Затем лазер затвердеет еще один слой, прикрепленный к первому. И так продолжалось до тех пор, пока не появилась полноразмерная пластиковая деталь.

В этой демонстрации деталь представляла собой впускной коллектор, который был конструктивно не очень прочным, но полностью дублировал характеристики потока настоящей металлической детали. Изготовление прототипов таким образом было намного быстрее, дешевле и точнее, чем их ручное изготовление из металла или изготовление отливок прототипов. А в случае с коллекторами этот процесс может создавать детали со сложной внутренней формой и полостями, которые невозможно изготовить с помощью традиционных методов механической обработки.

В наши дни более простые версии таких 3D-принтеров могут быть куплены домашними любителями менее чем за 1000 долларов и использоваться для создания всевозможных вещей. В них используются различные формы моделирования методом наплавления (FDM) для создания слоев путем выдавливания пластиковой нити через нагретые сопла. Материалы различаются, но они по-прежнему пластичны и имеют ограниченную структурную прочность. Однако это быстро меняется.

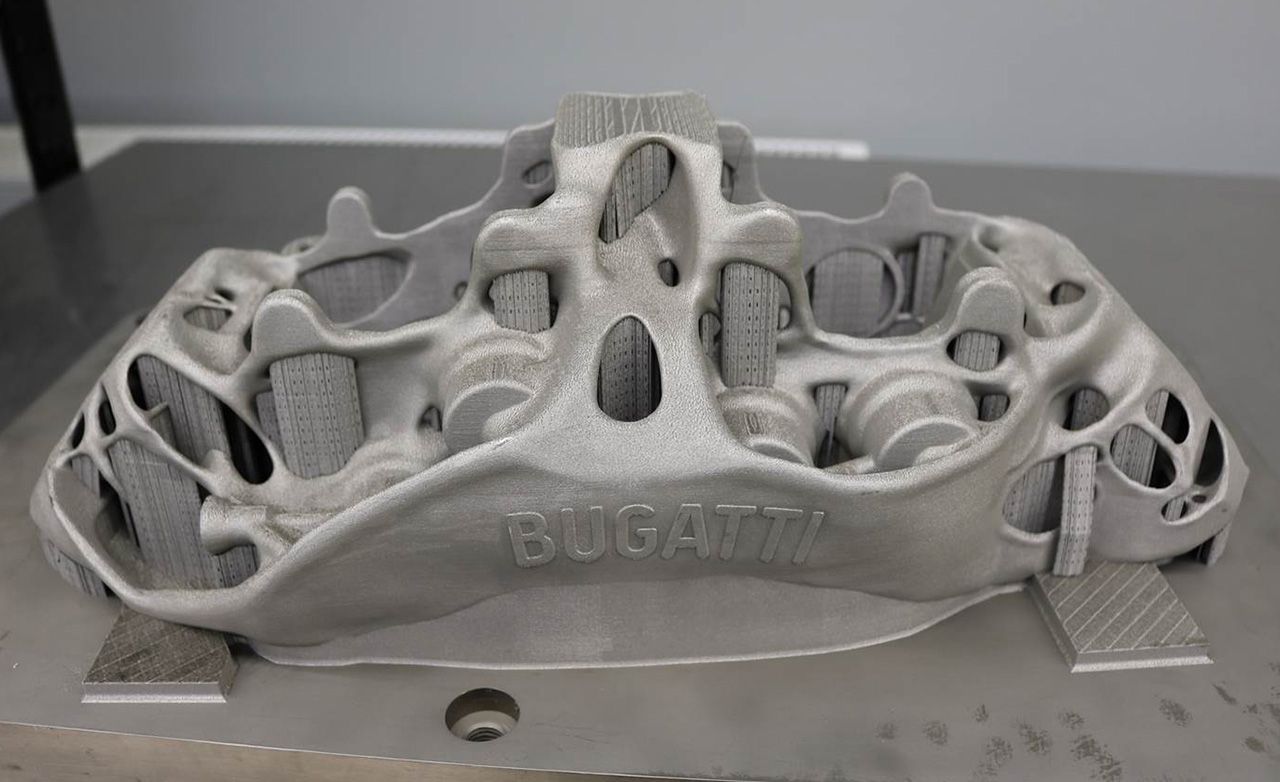

Титановый тормозной суппорт Bugatti Chiron

Bugatti недавно объявила, что разработала титановый тормозной суппорт для Chiron, изготовленный с использованием 3D-печати. А ранее в этом году Porsche заявила, что теперь она добавила в свой классический каталог девять деталей, напечатанных на 3D-принтере, и вскоре может добавить еще 20. Так как же эти 3D-принтеры производят металлические детали, подходящие для сложных автомобильных приложений?

Bugatti использует процесс, называемый селективным лазерным плавлением (SLM). Все начинается со стола, на котором находится производственная пластина из того же титана, что и для 3D-печати. Стол перемещается вниз на 60 микрон (в данном случае на 24 десятитысячных дюйма, хотя приращение может составлять всего 20 микрон или восемь десятитысячных, в зависимости от конкретной детали).

Затем стол покрывается слоем порошкообразного титана, который сглаживается до толщины 60 микрон, такой же, как приращение слоя. (Порошкообразный титан получают путем плавления титана до тех пор, пока он не станет очень жидким. Затем он распыляется сжатым газом, и крошечные капли охлаждаются при падении и приземляются в виде порошка титана.) Затем мощный лазерный луч проходит по следующему слою, расплавляя его. порошкового титана, а также материала под ним, по сути, сваривая их вместе. Затем стол снова перемещается вниз, и последовательность повторяется, создавая в общей сложности 2213 слоев в случае тормозного суппорта Bugatti. Процесс полностью автоматизирован, но на изготовление одного калипера уходит 45 часов.

После завершения 3D-печати деталь должна быть отделена от производственной пластины с помощью процесса электроэрозионной обработки (EDM) для получения точного и чистого реза. Затем материал подвергается термообработке, чтобы снять остаточные напряжения и максимально увеличить его прочность на растяжение.

Как вы можете видеть на фотографиях, в деталь встроены определенные поддерживающие конструкции, чтобы предотвратить деформацию во время высокотемпературного процесса 3D-печати. Они удаляются после термической обработки, частично с использованием различных ручных инструментов, включая стоматологическую бормашину для доступа к меньшим полостям, и заканчиваются дополнительной работой электроэрозионной обработки.

Хотя окончательная деталь очень близка к желаемому контуру отделки — отверстия тормозных цилиндров находятся в пределах 0.2 мм (0.008 дюйма) от их конечного размера — и внутренние гидравлические контуры создаются в процессе 3D-печати, все еще требуется 11 часов обработки. чтобы закончить суппорт. Франк Гётцке, глава отдела новых технологий Bugatti, объяснил, что обработка титана очень сложна, и для этого суппорта требуются длинные и тонкие фрезы, которые не очень жесткие. В результате на малой скорости можно делать только небольшие надрезы, а точность надрезов приходится часто проверять. В производстве он рассчитывает сократить время обработки примерно до четырех с половиной часов.

Готовая деталь имеет такой же предел прочности на растяжение — 1250 мегапаскалей (181,000 16.1 фунтов на квадратный дюйм), — что и кованый титан. И этот очень большой восьмипоршневой суппорт, размеры которого составляют 8.3 дюйма в длину, 5.4 дюйма в ширину и 6.4 дюйма в толщину, весит всего 10.8 фунта по сравнению с XNUMX фунта для алюминиевого суппорта, который он заменяет. Это до стальных мостовых пластин и фиксаторов колодок, которые являются общими для обеих частей.

Большая часть экономии веса достигается за счет превосходного отношения жесткости к весу и прочности к весу титана по сравнению с алюминием. Но некоторая структурная эффективность исходит из свободы проектирования детали из материала именно там, где это необходимо. В результате конечно-элементного анализа была получена форма, которая выглядит почти органически выращенной.

Очевидно, что этот процесс недешев, но, по словам Гётцке, при использовании для деталей ограниченного производства он приводит к снижению затрат из-за экономии таких затрат, как инструменты и штампы для штамповки. И именно эта способность производить такие сложные детали в небольших количествах делает этот 3D-процесс таким захватывающим.

Запчасти Порше

Porsche Classic, подразделение немецкого производителя спортивных автомобилей, которое поставляет детали для старинных и снятых с производства моделей, безусловно, обращает на это внимание. Хотя в отделе хранится около 52,000 XNUMX компонентов, инструменты, необходимые для производства некоторых из этих деталей, изнашиваются или больше не существуют. Это особенно проблема с моделями ограниченного производства.

Например, общий тираж 959 суперкаров составил всего 292 единицы. При таком ограниченном производстве инструменты, из которых изготавливались уникальные детали автомобиля, не были такими надежными, как те, которые используются для обычного производства. Поэтому Porsche применил процесс, очень похожий на Bugatti, только с использованием порошковой стали для производства этих редких деталей.

Компания успешно произвела девять деталей с использованием этой технологии, в том числе рычаг выключения сцепления для модели 959, кронштейн теплообменника для модели 356 и основание зеркала для Speedster 91 года. Еще около 20 деталей в настоящее время оцениваются для этого процесса.

Этот процесс работает для многих различных металлов, и эмпирическое правило заключается в том, что если металл можно легко сварить, его также можно напечатать в 3D с использованием процесса SLM. Однако некоторые алюминиевые сплавы, из которых изготавливают самые прочные поковки, не подходят.

Тем не менее, есть и другие 3D-процессы, которые могут работать с такими материалами. Например, компания Norsk Titanium разработала процесс быстрого плазменного осаждения, который позволяет производить титановые детали многослойным способом. Этот процесс уже используется для производства деталей самолетов для Boeing.

Ни один из этих процессов не является недорогим, но затраты, несомненно, будут снижаться в будущем. Хотя маловероятно, что они станут настолько дешевыми, что любой из нас сможет купить сложные версии этих машин для своего подвала, недалек тот день, когда мы сможем спроектировать или загрузить высокопроизводительную автомобильную деталь на наш домашний ПК и отправьте чертеж CAD поставщику, который вернет готовую деталь в короткие сроки. Для тех из нас, кто живет, чтобы модифицировать свои автомобили или сохранить старые, этот день не может наступить достаточно скоро.